Пневматическая схема электровоза ЭП2К. Порядок обслуживания. Неисправности.

- ПНЕВМАТИЧЕСКОЕ ОБОРУДОВАНИЕ. Расположение пневматического оборудования

- Система подготовки сжатого воздуха

- Пневматическая система тормоза

- Взаимодействие электрического и пневматических тормозов

- Воздухопровод токоприемника

- Система автоматики

- Агрегат компрессорный

- Вспомогательный компрессор

- Неисправности.

ПНЕВМАТИЧЕСКОЕ ОБОРУДОВАНИЕ. Расположение пневматического оборудования

Пневматическое оборудование расположено в кабине машиниста, кузове электровоза и тележках.

В кабинах расположены приборы управления тормозами: кран машиниста 395, кран управления локомотивным тормозом 215, устройство блокировки тормозов и электропневматический клапан автостопа.

На панели пульта машиниста расположены двухстрелочные манометры, показывающие давление в тормозной магистрали и уравнительном резервуаре, питательной магистрали и тормозных цилиндрах тележки, расположенной под этой кабиной.

Два главных резервуара объемом по 500 л каждый расположены под кузовом электровоза.

Остальное пневматическое оборудование размещено в кузове электровоза.

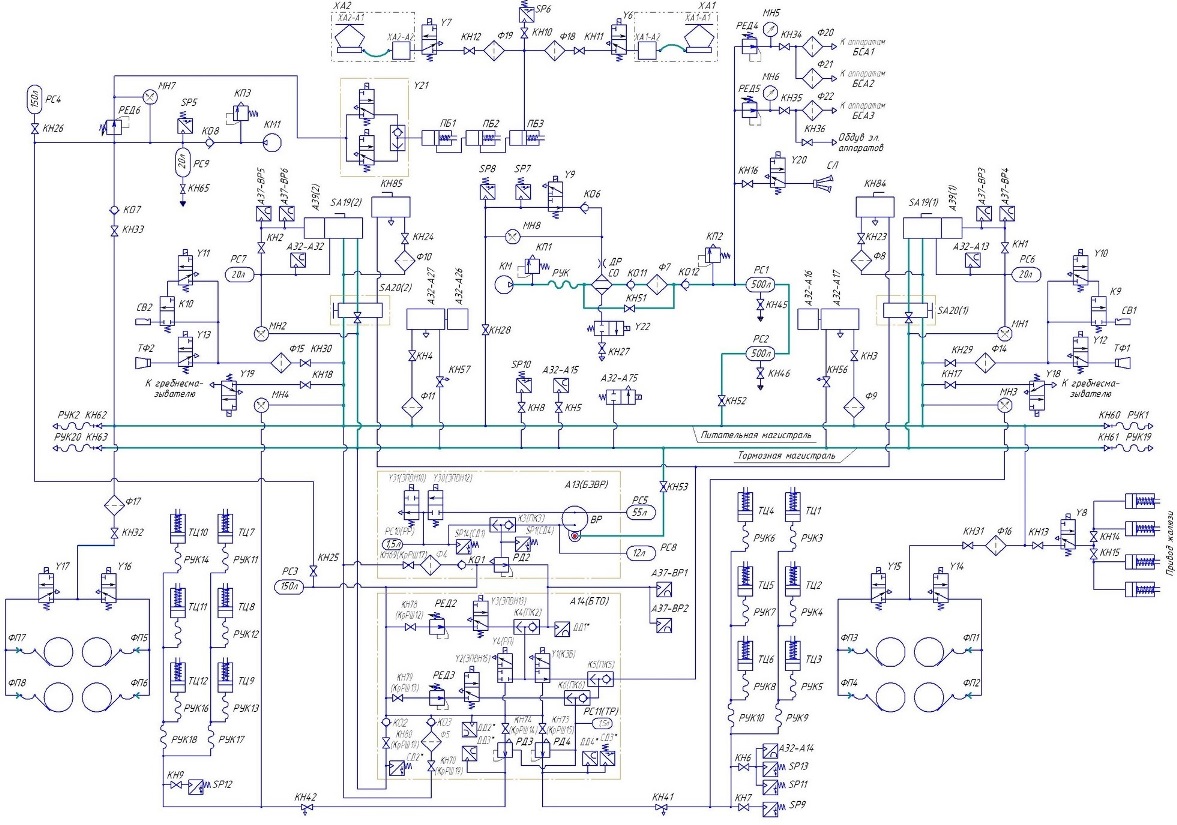

Система подготовки сжатого воздуха

Система подготовки сжатого воздуха предназначена для осушки сжатого воздуха, используемого в тормозной системе поезда, а также для работы пневматических и пневмоэлектрических приборов электровоза.

На электровозе установлена автоматическая адсорбционная установка, исключающая выпадение влаги в элементах пневмосистем поезда в диапазоне температур окружающего воздуха от минус 50 до плюс 50 °С. Для этого нагнетаемый компрессором КМ воздух (здесь и далее обозначения приборов приведены в соответствии со схемой ЭП2К.40.00.002П3.1

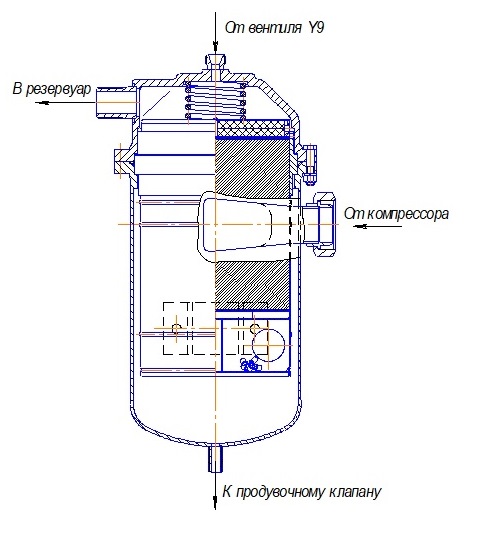

входящей в состав эксплуатационной документации) проходит через сепаратор – осушитель СО (рисунок 6.1), где очищается от взвешенных частиц воды, масла и осушается на адсорбенте, а далее поступает в главные резервуары РС1 и РС2 с суммарным объемом 1000 л.. В качестве адсорбента используется силикагель КСКГ ГОСТ 3956-76. Для разгрузки компрессора во время его остановки на нагнетательной трубе установлены обратные клапаны КО11 и КО12. Так как компрессор устанавливается на раме электровоза на амортизаторы, то для компенсации его колебаний он соединен с нагнетательной магистралью через гибкий металлический шланг.

Рисунок 6.1- Сепаратор-осушитель

Во время работы компрессора электромагнитный клапан Y22 закрыт, вентиль Y9 открыт. При повышении давления воздуха в питательной магистрали до 0,88 МПа(8,8 кгс/см2) замыкаются контакты датчика – реле SP8, катушка вентиля Y9 получает питание и клапан вентиля закрывается. При дальнейшем повышении давления воздуха до 0,9 МПа(9,0 кгс/см2) размыкаются контакты SP7, что вызывает остановку компрессора и подается напряжение на тяговую обмотку электромагнитного клапана Y22, который открывается и происходит залповый выброс воздуха вместе с отсепарированной влагой из сепаратора – осушителя СО. Во время остановки компрессора клапан Y22 остается постоянно открытым. Для стабильной работы системы подготовки сжатого воздуха при отрицательных температурах наружного воздуха клапан Y22 имеет подогревающую обмотку, которая включается вручную тумблером S45. Тумблер расположен в блоке аппаратов управления.

Уставки срабатывания датчика – реле давления SP7 обуславливают включение – выключение компрессора КМ и, следовательно, автоматическое поддержание давления воздуха в питательной магистрали электровоза в пределах (0,75…0,9) МПа (7,5…9,0) кгс/см2.

При падении давления воздуха в питательной магистрали до 0,8 МПа (8,0 кгс/см2) происходит размыкание контактов реле SP8, катушка вентиля Y9 обесточивается, клапан вентиля открывается. Воздух через вентиль Y9, клапан КО6, дроссель ДР (Ø 1,4 мм) поступает в сепаратор – осушитель СО и далее через клапан Y22 и кран КН27 в атмосферу. В интервале падения давления с (0,8 до 0,75) МПа (с 8,0 до 7,5) кгс/см2 происходит регенерация адсорбента осушенным воздухом из главных резервуаров. Расход воздуха на регенерацию (5 – 6) % от общего объема осушенного воздуха.

При падении давления воздуха в питательной магистрали до 0,75 МПа (7,5 кгс/см2) происходит замыкание контактов SP7. Продувочный клапан Y22 закрывается, компрессор включается.

Контроль работы системы подготовки сжатого воздуха производится по двухстрелочному манометру МН8.

При нормальной работе системы подготовки сжатого воздуха кран КН27 открыт, кран КН51 закрыт. В случае засорения клапана Y22, что выражается в пропуске воздуха через него в атмосферу при работе компрессора, кран КН27 перекрыть. При этом необходимо через каждые два часа работы компрессора производить ручную продувку сепаратора – осушителя для удаления скопившейся влаги путем открытия крана КН27.

Тумблер “Компрессор”, расположенный на пульте машиниста, позволяет производить напрямую пуск компрессора в обход датчика – реле давления SP7. Для ограничения предельного давления воздуха на трубопроводе от компрессора до главных резервуаров установлены предохранительные клапаны КП1 и КП2 отрегулированные на давление срабатывания 1,0 МПа (10 кгс/см2).

При приемке электровоза локомотивной бригадой необходимо при работающем компрессоре продуть фильтр Ф7 вручную открытием крана, расположенного на корпусе фильтра.

Пневматическая система тормоза

Электровоз оборудован следующими видами тормозов:

- автоматическим;

- двухпроводным электропневматическим (ЭПТ);

- локомотивным прямодействующим.

Исполнительные приборы тормоза размещены на двух панелях, верхняя из которых представляет из себя блок электровоздухораспределителя (блок ЭВР), нижняя – блок тормозного оборудования (блок ТО). Управление тормозами производится обычным порядком в соответствии с действующей инструкцией по тормозам.

При пневматическом торможении сжатый воздух из запасного резервуара РС5 через воздухораспределитель ВР поступает к переключательному клапану К3 и далее в управляющую полость реле давления РД2. Реле давления связано с резервуаром РС3, который предназначен для создания необходимого запаса воздуха и стабильности работы тормозов при нарушении целостности питательной магистрали (ПМ). Расход воздуха в резервуаре пополняется из ПМ через краны с фильтрами КН69 и КН70 и обратные клапаны КО1 и КО3. От реле давления РД2 воздух поступает к блоку ТО и через клапан переключательный К4, клапан электроблокировочный Y1, клапаны переключательные К5 и К6 к управляющим полостям реле давлений РД3 и РД4, каждое из которых наполняет цилиндры одной тележки. РД3 и РД4 запитаны также от резервуара РС3.

При управлении ЭПТ электрические сигналы в зависимости от положения рукоятки крана машиниста SА19 поступают на электропневматические вентили торможения Y30 и отпуска Y31. При торможении подается напряжение на катушки обоих вентилей и воздух через переключательный клапан К3 поступает в управляющую полость реле давления РД2. Далее наполнение тормозных цилиндров происходит по алгоритму описанному выше. Максимальное давление в тормозных цилиндрах ограничивается сигнализатором давления SР14, электрические контакты которого находятся в цепи питания катушки вентиля торможения Y30. Сигнализатор давления отрегулирован на срабатывание при давлении 0,4 МПа (4,0 кгс/см2). При достижении этого давления его контакты размыкаются, напряжение с катушки вентиля Y30 снимается, дальнейшее наполнение тормозных цилиндров прекращается.

Во время торможения краном машиниста (ПТ или ЭПТ) при достижении давления в управляющей полости реле давления РД2 значения 0,03 МПа ( 0,3 кгс/см2) срабатывает сигнализатор давления SР1. Если в этот момент электровоз находился в режиме тяги, то произойдет разбор этого режима. Восстановление режима тяги возможно только после понижения давления ниже 0,03 МПа ( 0,3 кгс/см2) .

Для отпуска тормозов одного электровоза при заторможенном составе на пульте машиниста установлена кнопка “Отпуск тормоза”. При нажатии на эту кнопку разрывается цепь питания обоих вентилей электровоздухораспределителя и подается напряжение на катушку пневмораспределителя Y4 блока ТО, который сообщает полость за переключательным клапаном К4 и управляющие полости реле давлений РД3 и РД4 с атмосферой. При ЭПТ происходит отпуск тормоза до нуля. В случае пневматического торможения одновременно с выпуском воздуха через Y4 реле давления РД2 продолжает подпитывать управляющие полости РД3 и РД4. Давление в тормозных цилиндрах понижается, но полного отпуска не происходит и после отжатия кнопки давление воздуха в тормозных цилиндрах электровоза восстанавливается до первоначального.

При торможении с разрядкой тормозной магистрали ниже 0,3 МПа ( 3,0 кгс/см2) (экстренное торможение) срабатывает датчик – реле давления SР10, по команде которого под передние оси обеих тележек подается песок и дублируется команда сигнализатора давления SР1 на разбор тяги. При снижении скорости до 10 км/ч подача песка прекращается.

Восстановление режима тяги по запрету от SР10 возможно только после зарядки тормозной магистрали до давления не ниже 0,5 МПа ( 5,0 кгс/см2) . В случае если торможение с вышеуказанной эффективностью производилось на скоростях свыше 60 км/ч дополнительно подается напряжение на катушку электропневматического вентиля Y3 и реализуется вторая ступень торможения.

Воздух резервуара РС3 через разобщительный кран КН78, редуктор РЕД2 (отрегулирован на давление 0,6 МПа ( 6,0 кгс/см2) ), вентиль Y3, переключательный клапан К4, электроблокировочный клапан Y1, клапаны переключательные К5 и К6 попадает в управляющие полости реле давлений РД3 и РД4. Тормозные цилиндры наполняются воздухом давлением 0,6 МПа ( 6,0 кгс/см2). При понижении скорости электровоза ниже 60 км/ч напряжение с вентиля Y3 снимается и каналы между вентилем и управляющими полостями реле давлений РД3 и РД4 через отверстие в вентиле сообщаются с атмосферой. Давление воздуха будет понижаться до тех пор, пока не переключится клапан К4. Давление в тормозных цилиндрах установится равным давлению при полном служебном торможении в случае срабатывания воздухораспределителя ВР или равным давлению настройки сигнализатора давления SР14 0,4 МПа ( 4,0 кгс/см2).

Режим аварийно – экстренного торможения реализуется при выдергивании ключа “Аварийный останов электровоза” расположенного на пульте машиниста. При выдергивании ключа через электропневматический клапан автостопа рабочей кабины А32 – А17 или А32 – А27 экстренным темпом производится разрядка тормозной магистрали. При этом в дополнение к описанному в предыдущем абзаце подается питание на катушки электропневматических вентилей Y2 и вентиля тифона рабочей кабины (Y12 или Y13).

При затормаживании электровоза краном управления КН84 или КН85 воздух подводится к переключательному клапану К5 и далее через клапан К6 в управляющие полости реле давлений РД3 и РД4.

В случае необходимости отключения тормозов одной из тележек можно перекрыть краны КН73 или КН74, установленные на блоке ТО, или краны КН41 и КН42, установленные на трубах к тормозным цилиндрам тележек. В перекрытом состоянии краны КН41 и КН42 сообщают тормозные цилиндры через отверстие в кранах с атмосферой.

Для транспортирования электровоза в недействующем состоянии кран КН80 на блоке ТО и краны КН25 и КН26 у резервуаров РС3 и РС4 открыть, рукоятку блокировки тормозов SА20 одной из кабин установить в нижнее положение, комбинированный кран этой

блокировки установить в положение двойной тяги, рукоятку крана управления этой кабины (КН84 или КН85) установить в поездное положение. Резервуары РС3 и РС4 суммарным объемом 300 л через кран КН80 и обратный клапан КО2 сообщаются с тормозной магистралью. При введении в эксплуатацию электровоза краны КН25 и КН80 перекрыть. Кран КН25 опломбировать в перекрытом состоянии.

Устанавливаемые на блоках ЭВР и ТО разобщительные краны открыты при вертикальном положении их рукоятки и перекрыты при горизонтальном расположении рукоятки.

Сигнализаторы давления СД2, СД3 и датчики давления ДД1…ДД4 размещенные в блоке ТО предназначены для взаимодействия и самодиагностики комплекса тормозного оборудования в случае оснащения локомотивов краном машиниста с дистанционным управлением усл. № 130. При установке на локомотивах крана машиниста 395 приборы не задействованы.

Подробнее конструкция и обслуживание блоков ЭВР и ТО и установленных на них приборах изложены в руководстве по эксплуатации блока 030.00.000РЭ.

Взаимодействие электрического и пневматических тормозов

Управление электрическим реостатным тормозом после включения тумблера “Электрический тормоз” осуществляется контроллером машиниста или краном машиниста при переводе его в тормозные положения. При управлении реостатным тормозом от контроллера машиниста его рукоятка переводится в тормозное положение и перемещением рукоятки устанавливается потребное тормозное усилие. Сборка схемы электрического тормоза предусматривает подачу напряжения на катушку вентиля электроблокировочного клапана Y1, который срабатывая перекрывает канал от блока ЭВР к управляющим полостям реле давлений РД3 и РД4 и сообщает последние с атмосферой. Во время торможения электрическим тормозом возможно подтормаживание локомотивным прямодействующим тормозом. При этом во избежание юза давление в тормозных цилиндрах ограничивает датчик – реле давления SР9. Если давление превысит 0,23 МПа ( 2,3 кгс/см2) датчик сработает и разберет схему электрического тормоза. Во всех случаях при разборе схемы электрического тормоза вследствие его неисправности или снижении его эффективности при скорости менее 10 км/ч, снимается напряжение с катушки клапана Y1 и подается напряжение на катушку электропневматического вентиля Y2. Происходит замещение электрического тормоза пневматическим с давлением в тормозных цилиндрах 0,2 МПа ( 2,0 кгс/см2) определяемым настройкой редуктора РЕД3.

При служебном торможении краном машиниста по достижении на датчике SР1 давления 0,03 МПа ( 0,3 кгс/см2) происходит разбор схемы тяги и автоматический сбор схемы электрического тормоза электровоза с эффективностью 40 % от максимального значения. Далее, при переводе рукоятки контроллера машиниста в тормозную позицию, можно установить требуемую силу.

При разрядке тормозной магистрали ниже 0,3 МПа ( 3,0 кгс/см2) (экстренное или аварийно – экстренное торможение) по команде от срабатывания датчика – реле давления SР10 электрический тормоз включается с максимальной тормозной силой независимо от положения рукоятки контроллера. При аварийно – экстренном торможении кроме этого подается напряжение на катушку вентиля Y2 и параллельно с электрическим торможением происходит пневматическое затормаживание электровоза с давлением в тормозных цилиндрах 0,2 МПа ( 2,0 кгс/см2). При разборе схемы электрического тормоза снимается напряжение с катушки электроблокировочного клапана Y1 и происходит наполнение тормозных цилиндров с максимальной эффективностью пневматического тормоза.

Воздухопровод токоприемника

Электровоз оснащен двумя токоприемниками типа SВS 2Т-RZD 8WL0 188-6YН47-2 (по схеме ХА1 и ХА2). Каждый токоприемник состоит из: непосредственно токоприемника и двух изолирующих шлангов, установленных на крыше, а также расположенной под ними в кузове электровоза клапанной панели. Управление подъемом и опусканием токоприемников осуществляется посредством вентилей Y6 и Y7. При включении на пульте машиниста выключателей “Токоприемник передний” или “Токоприемник задний” через контакты датчика – реле давления SР6 подается напряжение на вентиль низковольтной цепи вентиля защиты Y21 и соответственно на вентили Y6 или Y7. При этом воздух питательной магистрали через кран КН33, обратный клапан КО7, редуктор РЕД6 (понижает давление до 0,55МПа (5,5 кгс/см2) вентиль защиты Y21, пневматические блокировки, вентили Y6 или Y7 подводится к клапанной панели токоприемника. Соответствующий токоприемник поднимается. Датчик – реле давления SР8 настроен на замыкание контактов при давлении воздуха перед клапанной панелью свыше 0,47 МПа (4,7 кгс/см2) и размыкание при давлении ниже 0,35 МПа (3,5 кгс/см2).

Вентиль защиты Y21, расположенный в высоковольтной камере и пневматические блокировки ПБ предназначены для безопасности обслуживания электровоза. Конструктивно вентиль защиты состоит из переключательного клапана и двух электромагнитных вентилей. Один вентиль подключен к низковольтным цепям управления, а другой к цепи высокого напряжения. После команды на поднятие токоприемника подается напряжение на вентиль низковольтных цепей. Через этот вентиль и переключательный клапан воздух проходит к блокировкам. После поднятия токоприемника получит питание и вентиль цепи высокого напряжения. В случае, если после снятия команды на подъем токоприемника по каким-либо причинам не произойдет опускания токоприемника, сжатый воздух будет проходить к блокировкам через вентиль высокого напряжения. Таким образом вентиль защиты обеспечивает сообщение блокировок с источником сжатого воздуха при любом сочетании включения вентилей.

Пневматические блокировки, установленные последовательно, предназначены для автоматического блокирования люка выхода на крышу электровоза и дверей высоковольтной камеры при поднятом токоприемнике. В свою очередь срабатывание блокировок и пропуск воздуха через блокировки возможен только при закрытых дверях высоковольтной камеры и люка выхода на крышу электровоза.

В случае отстоя электровоза для сохранения запаса сжатого воздуха в резервуаре РС4 вместимостью 150 л кран КН26 перекрыть при максимальном давлении в питательной магистрали. Для поднятия токоприемника при отсутствии давления в питательной магистрали или его недостаточной величине кран КН26 открыть. Подъем токоприемников возможен при давлении не ниже 0,47 МПа ( 4,7 кгс/см2) на которое отрегулирован датчик – реле давления SР6. Контроль давления производить по манометру МН7 расположенному на блоке вспомогательного компрессора в непосредственной близости от резервуара РС4 и крана КН26.

В случае отсутствия сжатого воздуха на электровозе при его запуске необходимым для поднятия токоприемника запас воздуха создается компрессором КМ1. Компрессор токоприемника КМ1 и приборы управления им размещены на блоке расположенном рядом с тормозным компрессором. Компрессор включается тумблером “Компрессор токоприемника” расположенном на блоке аппаратов управления. Воздух из компрессора КМ1 через обратный клапан КО8 поступает в резервуар РС9 объемом 20 л, оборудованный влагомаслоотделителем. Слив конденсата из резервуара осуществляется через сливной кран КН65. Команду на включение и выключение компрессора в автоматическом режиме выдает датчик – реле давления SР5 имеющий уставки срабатывания 0,55 МПа (5,5 кгс/см2) и 0,7 МПа (7,0 кгс/см2). Во избежание чрезмерного завышения давления на трубопроводе установлен предохранительный клапан КП3, отрегулированный на давление 0,75 МПа (7,5 кгс/см2). Контроль работы приборов и вспомогательного компрессора осуществляется по двухстрелочному манометру МН7.

Посредством регулировки приборов установленных на клапанной панели регулируется время подъема и опускания токоприемника, а также сила прижатия контактных накладок к контактному проводу. Кроме того конструкция токоприемника имеет функцию его защиты от наезда на препятствие и чрезмерного износа контактных накладок. При этих случаях производится экстренный выпуск воздуха из сильфона токоприемника и он опускается.

Подробнее описание конструкции и устройства токоприемника SВS 2Т-RZD 8WL0 188-6YН47-2 приведено в сопровождающей его документации.

Система автоматики

Система автоматики электровоза обеспечивает сжатым воздухом действие электропневматических контакторов, звуковые сигналы, цилиндры пневмопривода жалюзи, сигнал вызова помощника машиниста, работу песочниц.

К блокам силовых аппаратов БСА1, БСА2 и БСА3, расположенных в высоковольтной камере, воздух питательной магистрали подводится через редукторы РЕД4 и РЕД5, которые регулируются на давление 0,5 МПа (5,0 кгс/см2). Давление в воздухопроводе контролируется по манометрам МН5 и МН6. Непосредственно перед каждым блоком приборов установлен фильтр. Там же в высоковольтной камере расположен кран КН36 для продувки электрических аппаратов, установленный на трубопроводе к контакторам.

Для вызова помощника машиниста из машинного отделения электровоза установлен звуковой сигнал СЛ. При нажатии на кнопку “Вызов помощника”, расположенную на пульте машиниста, подается напряжение на катушку электропневматического вентиля Y20 и воздух питательной подводится к звуковому сигналу СЛ.

К пневмоцилиндрам жалюзи реостатного тормоза воздух через кран КН13, электропневматический вентиль Y8 и краны КН14 и КН15.

Управление свистками СВ и тифонами ТФ осуществляется путем нажатия на кнопки “Свисток” и “Тифон”, которые расположены на пульте у машиниста и его помощника. При нажатии подается напряжение соответственно на катушки вентилей Y10, Y11 и Y12, Y13. Воздух к тифонам подводится непосредственно через вентили. Для работы свистков, требующих большого расхода воздуха, воздух к ним подается через клапаны К9 и К10, которые открываются при возбуждении катушек вентилей Y10 и Y11.

Подача песка в точку касания колеса с рельсом необходима для улучшения сцепления и осуществляется сжатым воздухом через форсунки ФП1…ФП2. Управление работой форсунок ведут с помощью пневмовоздухораспределителей Y14…Y17.

На электровозе предусмотрена подача песка под первую и четвертую ось (по ходу движения электровоза), при нажатии на ножную педаль SB14(1) или SB14(2), расположенную перед креслом машиниста, и подача песка только под первую ось (по ходу движения электровоза), при нажатии на кнопку SB13(1) или SB13(2) расположенную на пульте машиниста.

Электровоз оборудован четырьмя бункерами песочниц емкостью по 385 кг, расположенных в кузове.

Из бункеров песок подается в форсунки песочниц ФП1–ФП8 и далее по гибким рукавам и трубам под бандажи колесных пар. В месте перехода гибкого рукава из кузова на тележку вварена труба. Труба на тележке, заканчивающаяся резиновым наконечником, может быть отрегулирована по высоте в зависимости от износа бандажей.

В систему подачи песка воздух подается из питательной магистрали через фильтры Ф16, Ф17 и разобщительные краны КН31, КН32 и поступает в управляющие полости распределительных устройств пневмораспределителей.

При подаче напряжения на электропневмотические вентили Y14-Y17 пневмораспределителей, воздух из распределительных устройств поступает к форсункам песочницы.

На электровозе установлено четыре пневмораспределителя. Один пневмораспределитель подает воздух на две форсунки песочницы, через которые песок подводится под первую или третью ось тележки (по ходу движения) электровоза.

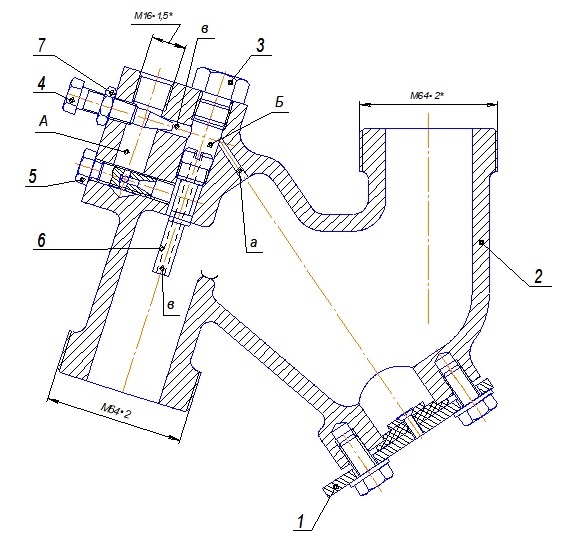

Количество подаваемого форсункой (рис.6.2) песка регулируется болтом 4 с контргайкой 7, ввернутым в корпус 2 форсунки и изменяющим сечение воздушного канала в. Для увеличения количества подаваемого песка болт необходимо вывертывать. Форсунки должны быть отрегулированы на расход песка 1–1,5 кг/мин.

При срабатывании аварийного экстренного торможения и боксовании пневмораспределители обеспечивают подачу воздуха под первую и четвертую ось (по ходу движения электровоза).

В форсунку песочницы воздух от пневмораспределителя попадает в полость А (рис.6.2), откуда по отверстию в корпусе 2 попадает в полость Б. Меньшая часть воздуха по каналу а идет на разрыхление песка в корпусе, а большая через канал б в сопле 6 выдувает

Рис.6.2 Форсунка песочницы

1–Крышка; 2–Корпус; 3–Пробка; 4–Болт регулировочный; 5,6–Сопла; 7–Контргайка; а, б, в–Каналы

песок под колеса. Дополнительно воздух из полости А поступает по калиброванному отверстию сопла 5 в зазор вокруг сопла 6, что позволяет более четко дозировать подачу песка.

Для нормальной работы форсунки необходимо применять чистый песок, без глины и других примесей, хорошо просушенный и просеянный через сетку с ячейками размером не более 0,4 мм. Песок должен быть однородный, в сыпучем состоянии, влажность его не должна превышать 0,5 % по весу и диаметр частиц 0,3 - 0,5 мм.

При несоблюдении правил эксплуатации форсунки могут закупориться (например, из-за смерзания песка зимой и слеживания летом) и подача песка прекратится. В таких случаях следует снять крышку 1 форсунки и через отверстие разрыхлить песок.

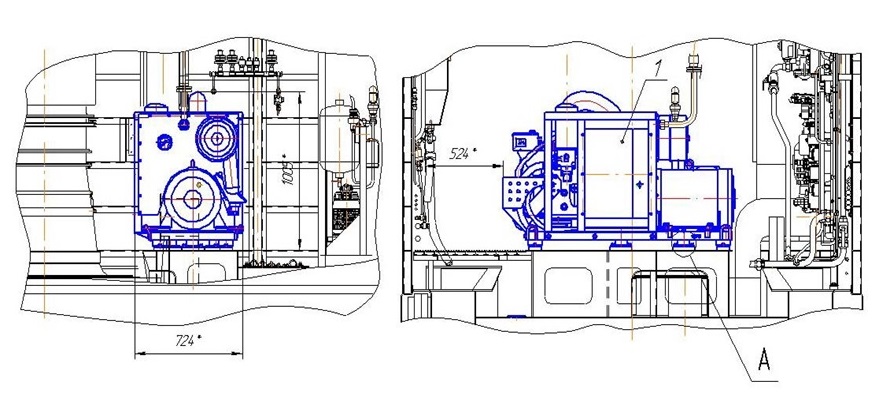

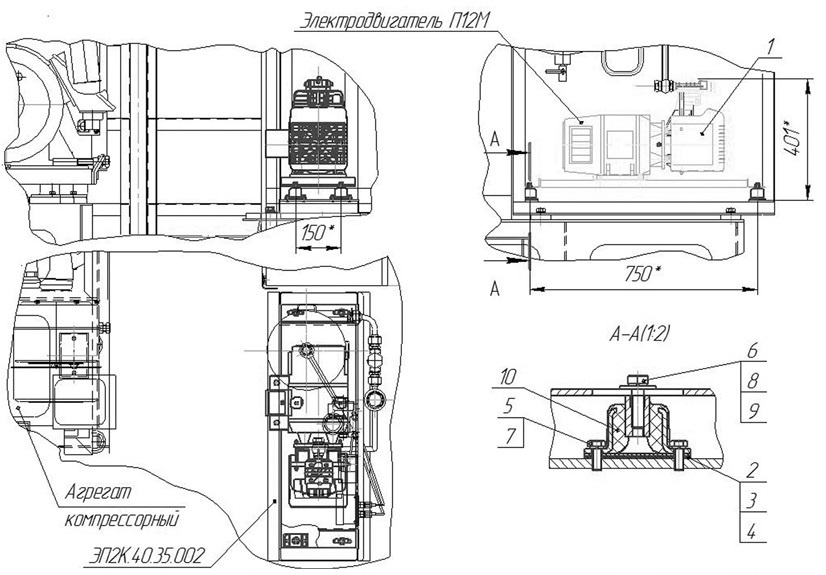

Агрегат компрессорный

Агрегат компрессорный роторный винтовой АКРВ3,2/10-1000 У2 М1 предназначен для снабжения сжатым воздухом пневмосистемы электровоза.

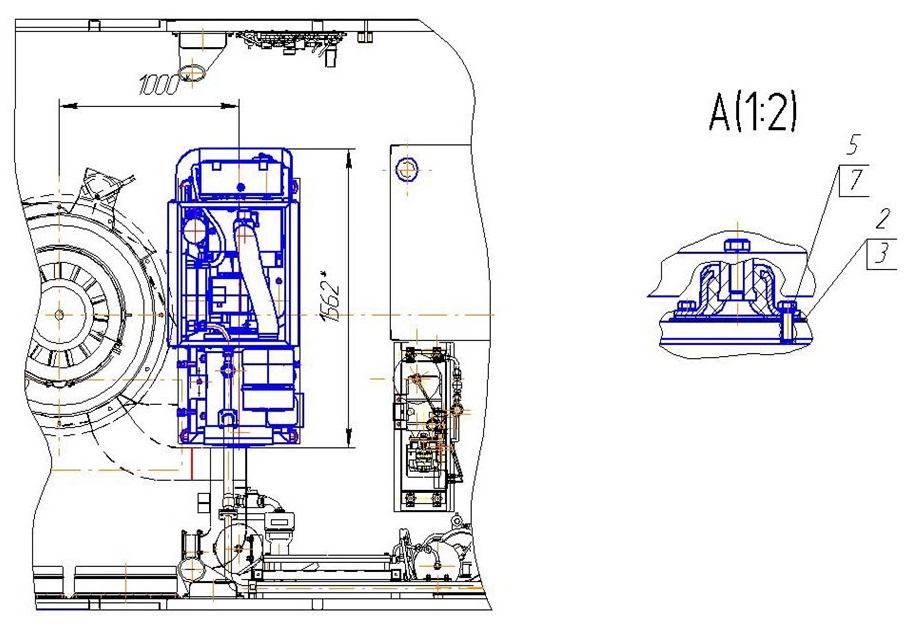

Агрегат компрессорный (АК) установлен в районе левого осевого вентилятора поперечно оси электровоза (рисунок 6.3 ). Агрегат собран на единой раме представляющей собой сварную конструкцию с опорными поверхностями под опорные поверхности и элементы компрессора и электродвигателя.

Рисунок 6.3 –Установка агрегата компрессорного роторного винтового (лист 1 из 2)

1-агрегат компрессорный роторный винтовой АКРВ 3,2/10-1000 У2 М1; 2,3-прокладки регулировочные; 5-болт; 7-шайба

Рисунок 6.3-Установка агрегата компрессорного роторного винтового (лист 2 из 2)

Между рамой электровоза и агрегатом установлены виброопоры (амортизаторы). Соединение электродвигателя с компрессорным блоком осуществляется через муфту с упругим элементом.

В состав АК входят следующие основные сборочные единицы:

- рама на виброопорах;

- винтовой компрессорный блок;

- электродвигатель переменного тока;

- маслоотделитель;

- система охлаждения масла и воздуха;

- система фильтрации;

- система автоматики;

- система подогрева.

Компрессорный блок представляет собой винтовую объёмную машину, основными рабочими органами которой являются два ротора, находящиеся в зацеплении. Воздух, всасываемый компрессором, поступает во всасывающую камеру блока цилиндров компрессора и проходит через окна всасывания во впадины винтовой поверхности роторов. При вращении роторов поступающий воздух заполняет по всей длине впадины винтовой поверхности, затем объемы воздуха, заполнившие впадины роторов, отсекаются от всасывающего окна и постепенно сжимаются зубьями, входящими в эти впадины.

Основные параметры агрегата компрессорного следующие:

- давление нагнетания (конечное избыточное)................10 кгс/см2

- производительность............................................................... 3,2 м3/мин

- частота вращения приводного электродвигателя........1000 об/мин

- мощность потребляемая компрессором......................... 25 кВт

- масса........................................................................ 750 кг

Подробное описание, сведения по эксплуатации и обслуживанию агрегата компрессорного роторного винтового АКРВ 3,2/10-1000 У2 М1 приведены в руководстве по эксплуатации АКРВ 3,2/10.00.000 М1 РЭ, отправляемой с каждым локомотивом.

Рисунок 6.3.а - Агрегат компрессорный роторный винтовой АКРВ3,2/10-1000 У2 М1

1 – Магистраль обводная, 2 – Кран обводной магистрали.

На электровозах ЭП2К с №43 установлены компрессоры с обводной магистралью.

При температуре окружающего воздуха ниже 0 °С, АК (рисунок 6.3.а) необходимо перевести в режим нагнетания воздуха по обводной магистрали поз.1, минуя масловоздушный холодильник. Перевод в режим нагнетания воздуха по обводной магистрали осуществляется открытием распределительного крана, поз.2. Вертикальное положение рукоятки распределительного крана, вдоль направления потока воздуха - кран «открыт».

При температуре окружающего воздуха выше 0 °С, распределительный кран обводной магистрали необходимо закрыть. Горизонтальное положение рукоятки распределительного крана - кран «закрыт».

Вспомогательный компрессор

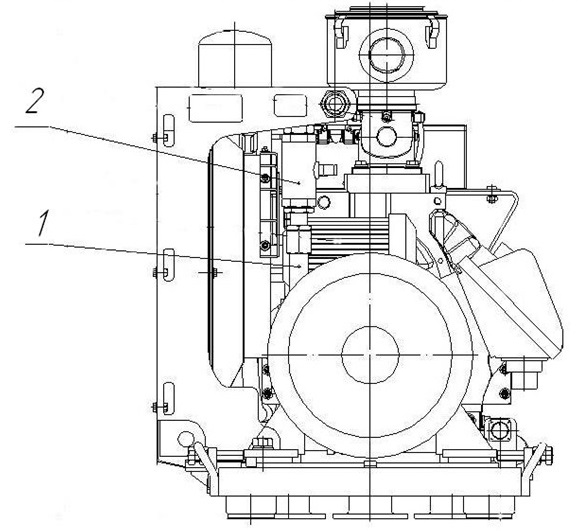

Рисунок 6.4 – Установка вспомогательного компрессора

1-компрессор пантографа безмасляный КПБ-02/П12М; 2,3,4-прокладка регулировочная; 5-болт М6; 6-болт М8; 7-шайба; 9-шайба; 10-амортизатор

Вспомогательная электро-компрессорная установка КПБ-02/П12М рисунок 6.4 предназначена для наполнения пневматических магистралей главного воздушного выключателя, блокирования задвижных щитов высоковольтной камеры и токоприемника в момент пуска электровоза при отсутствии сжатого воздуха в главных резервуарах и резервуаре токоприемника.

Вспомогательный компрессор установлен рядом с тормозным компрессорным агрегатом в специальном кронштейне.

Установка устроена, как единый агрегат, в котором двигатель, приводящий компрессор, установлен непосредственно на валу компрессора и в одном корпусе.

Тип компрессора – поршневой, безмасляный, одноцилиндровый, одноступенчатого сжатия. Основной особенностью компрессора является применение для уплотнения поршня полимерного кольца, не нуждающегося в смазке для своей работы. В сочетании с закрытым шариковым подшипником в соединении шатуна и коленвала, полимерное уплотнительное кольцо делает компрессор не нуждающимся в смазке.

Компрессор снабжен вентилятором, обеспечивающим его охлаждение при работе.

Приводной электродвигатель вместе с компрессором крепится на раме. Рама установки смонтирована в кронштейне на четырех амортизаторах.

Крепеж рамы и амортизаторов необходимо проверять при текущих обслуживаниях электровоза.

Техническое обслуживание данной установки заключается в замене один раз в год воздушного фильтра.

Основные технические параметры вспомогательного компрессора:

- производительность.................. 0,05 м3/мин

- максимальное давление........... 7,0 кгс/см2

- тип электродвигателя................. П12 М

- номинальная мощность............. 0,95 кВт

- напряжение питания.................... 110 (+38%-20%)

- номинальный ток.......................... 11,3 А

- частота вращения......................... 3000 об/мин

- масса установки............................ 26 кг

Эксплуатация компрессорной установки осуществляется согласно руководству по эксплуатации и монтажу ТЭК-КПБ-001-РЭ-2004.

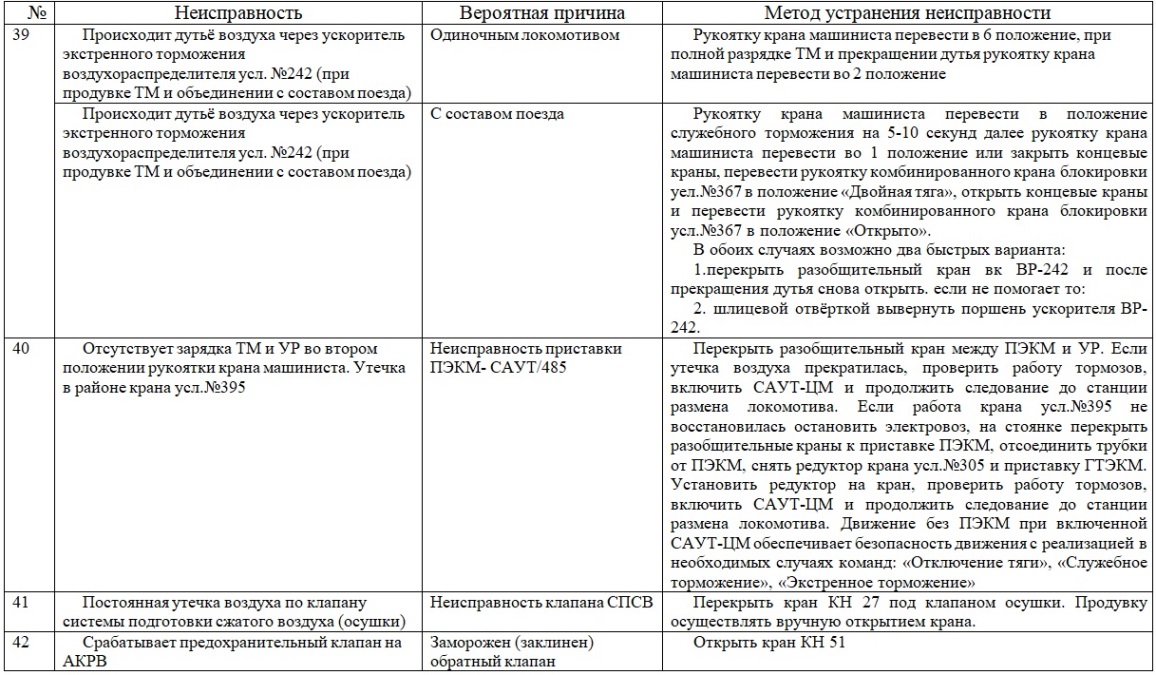

Неисправности.

Порядок действий локомотивных бригад по выявлению и устранению неисправностей на электровозах серии ЭП2К

Источник: Электровоз ЭП2К. Руководство по эксплуатации Под ред. Г.И. Чмракадзе и О.А. Кикнадзе - М.: Транспорт, 1983 раздел 6.1-6.8