Система циркуляции масла тепловозов ТЭП70БС

Масляная система дизеля. Предназначена для подачи под избыточным давлением смазки в сопряженные узлы рабочих механизмов дизеля для поддержания в них жидкостного трения и охлаждения ряда его узлов.

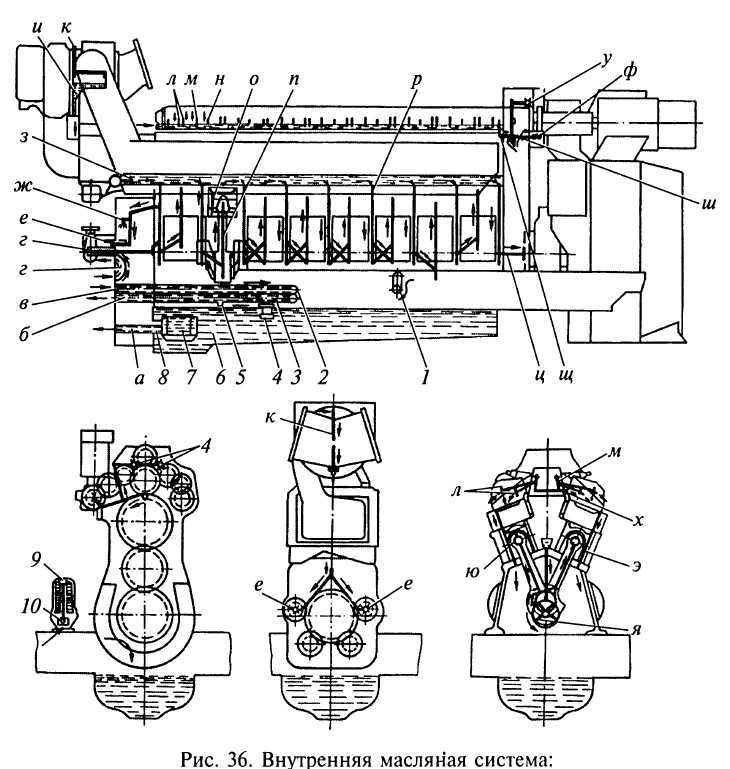

Рис. 36. Внутренняя масляная система, обозначения:

1 — труба перетока масла из правого теплообменника к левому; 2 — труба подвода масла к правому охладителю масла; 3 — труба отвода масла от левого охладителя масла к левому масляному насосу; 4 — клапан для забора масла левым масляным насосом; 5 — клапан перепуска масла при повышенном давлении перед левым масляным насосом; 6 — рама; 7 — маслозаборник сетчатый с встроенным обратным клапаном; 8 — труба подвода масла к правому масляному насосу; 9 — фильтры масла центробежные; 10 — труба подвода масла к центробежным фильтрам; а, б, в — каналы; г — канал перетока масла от левого масляного насоса в фильтр грубой очистки масла; д — канал подвода масла к шлицевому валу водяного насоса; е — каналы подвода масла к шарикоподшипникам и шлицевому валу водяного насоса; ж — канал подвода масла к шестерням привода насосов; з — центральный канал подвода масла к узлам движения; и — полость для слива масла из подшипников турбокомпрессора; к — канал подвода масла к подшипникам турбокомпрессора; л — каналы подвода масла к осям рычагов и гидротолкателям крышек цилиндров; м — канал подвода масла к толкателям топливных насосов; н — канал подвода масла к подшипникам распределительного вала; о — канал слива масла из поршней; п — канал в стержне шатуна; р — канал подвода масла к коренным подшипникам коленчатого вала; у, ф, ш, ч — каналы подвода масла к подшипникам и шестерням привода распределительного вала; щ — канал подвода масла из лотка распределительного вала к корпусу привода распределительного вала; ц — полость коленчатого вала для подвода масла к десятому коренному подшипнику; х — канал масляный в лотке; э — канал слива масла ил полости верхней части крышки цилиндров в картер дизеля; ю — полость охлаждения и смазки поршневого пальца; я — каналы коленчатого вала

Система (рис. 36) состоит из двух частей: внутренней, включающей в себя пути подвода масла внутри дизеля, и внешней, которая обеспечивает циркуляцию, охлаждение и очистку масла. Все агрегаты и трубопроводы масляной системы, кроме маслопрокачивающего насоса, расположены на дизеле. В систему входят масляные насосы, охладители масла, фильтр грубой очистки, центробежные фильтры, маслопрокачивающий насос, трубопровод и клапаны. Для снижения общего уровня давления в системе на дизеле применены два последовательно расположенных масляных насоса. Из ванны поддизельной рамы через сетчатый маслозаборник и размещенный в нем невозвратный клапан масло поступает во всасывающую полость первого насоса и подается в охладители. Часть масла поступает к центробежным фильтрам, из которых сливается в поддизельную раму. Из охладителей масло поступает во всасывающую полость второго насоса и затем через фильтр грубой очистки подается на дизель. Оба насоса имеют одинаковую конструкцию, но частота вращения второго на 3 % выше первого. При прокачке дизеля маслопрокачивающий насос забирает масло из поддизельной рамы и подает его через невозвратный клапан в систему дизеля.

Устройство и работа масляной системы. Масляная система дизеля (рис. 37) состоит из маслопрокачивающего агрегата 10 и трубопровода с обратным клапаном 8, предназначенных для заполнения системы маслом перед пуском дизеля и подвода смазки ко всем трущимся его частям.

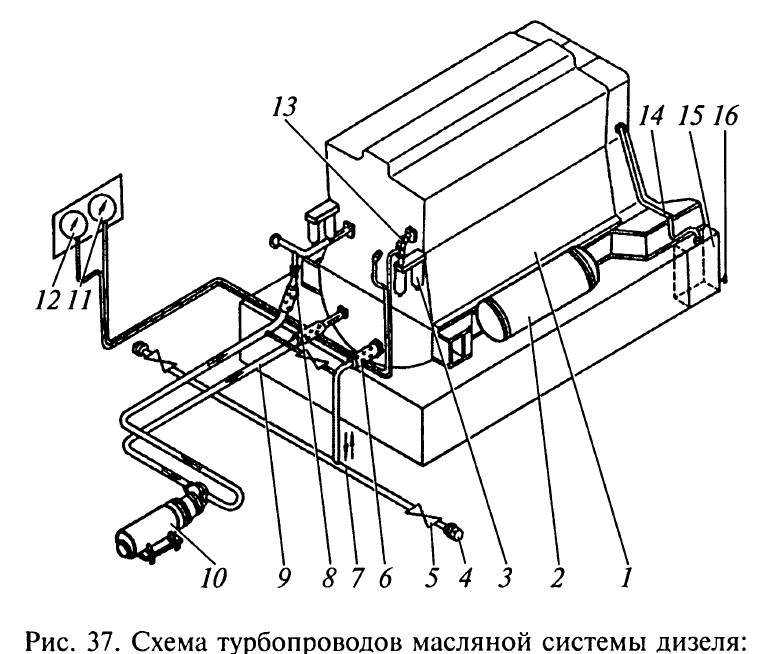

Рис. 37. Схема турбопроводов масляной системы дизеля, обозначения:

1 — дизель; 2 — охладитель масла; 3 — фильтр грубой очистки; 4 — колпачок-заглушка; 5 — вентили; 6, 7, 9 — трубопроводы; 8 — клапан обратный; 10— агрегат маслопрокачивающий; 11, 12 — манометры (до и после фильтра грубой очистки); 13 — патрубок для установки датчиков температуры и давления масла на входе в дизель; 14 — трубопровод для отвода отстоя масла; 15— отсек топливного бака для отстоя масла; 16 — кран для слива отстоя масла

Маслопрокачивающий агрегат включает в себя шестеренчатый насос с индивидуальным приводом от электродвигателя типа П51М, получающего питание от аккумуляторной батареи. Насос засасывает масло из картера дизеля по трубопроводу 9, подает его к дизелю через обратный клапан 8, фильтр грубой очистки 3 и охладитель 2.

До пуска дизеля для надежной смазки его узлов агрегат должен проработать после нажатия кнопки и создать давление в самой отдаленной точке системы (в конце лотка) не менее 0,2 кгс/см****2. После пуска дизеля трубопровод маслопрокачивающего насоса отключается от системы клапаном 8. При этом непосредственно от дизеля приводится масляный шестеренчатый насос, который обеспечивает циркуляцию масла через систему. После остановки дизеля маслопрокачивающий агрегат автоматически включается и обеспечивает прокачку дизеля маслом в течение 60 с. На маслопроводе перед фильтром грубой очистки установлен терморегулятор, который в зависимости от температуры масла управляет режимом работы гидромотора вентилятора холодильника, обеспечивая заданную температуру масла, поступающего в дизель, путем изменения интенсивности охлаждения в воздуховодяных секциях второго контура циркуляции. До и после фильтра грубой очистки предусмотрены ответвления к манометрам соответственно 11 и 12, установленным на приборном щитке дизельного помещения. Манометры позволяют контролировать величину гидравлического сопротивления фильтра. Если перепад давления на фильтре превышает 1,5 кгс/см****2, фильтр промывают или заменяют его фильтрующие элементы. Заправку картера дизеля маслом производят через сливные трубопроводы 7 с любой стороны тепловоза или заливочную горловину поддизельной рамы. После заправки маслом включают маслопрокачивающий агрегат 10, предварительно открыв краны на теплообменнике и фильтре грубой очистки, после появления масла их закрывают. Для слива масла из системы снимают заглушки 4 и открывают вентили 5. Для отвода отработанного масла из ресивера предусмотрен трубопровод 14 с краном, по которому масло можно отводить в отсек 15, расположенный в топливном баке. Из отстойника масло периодически сливают через кран 16 наружу.

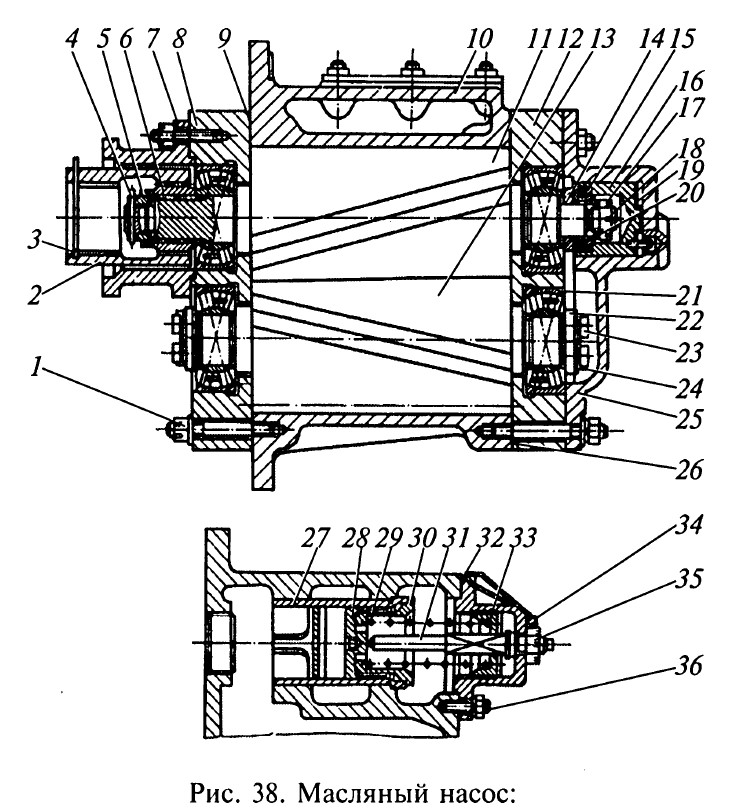

Рис. 38. Масляный насос, обозначения:

1, 5, 17, 35, 36 — гайки; 2 — муфта; 3 — кольцо стопорное; 4, 18 — шплинты; 6 — поводок; 7, 14, 30 — втулки; 5, 12 — планки; 9, 26 — прокладки; 10 — корпус; 11, 13 — шестерни; 15, 21 — подшипники; 16, 25 — поршни; 19, 29 — пружины; 26, 22 — шайбы; 23 — болт; 24 — замок пластинчатый; 25, 32 — крышки; 27 — клапан; 31 — стержень; 33 — пробка; 34 — проволока

Маслянный насос (рис. 38) шестеренчатого типа, односекционный, нереверсивный, приводится от дизеля через шлицевое соединение. Корпус 10 насоса отлит из серого чугуна и имеет расточки для рабочих шестерен. Торцы корпуса закрыты планками 8 и 12, изготовленными из антифрикционного чугуна. Стыковые поверхности корпуса с планками уплотнены прокладками 9 и 26, рабочие стальные косозубые шестерни 11 и 13 выполнены заодно с осями. Для уравновешивания осевой силы ведущей шестерни в крышку 25 насоса встроено гидравлическое разгрузочное устройство в виде поршня, воздействующего на ось ведущей шестерни через шариковый упорный подшипник. Надпоршневое пространство соединено каналом с нагнетающей полостью насоса. Разгрузочное устройство состоит из поршня 16, втулки 14, подшипника 15, шайбы 20, пружины 19 и гайки 17. Ведущая шестерня приводится во вращение соединительной муфтой, которая укреплена на валу привода дизеля. Для поддержания заданного рабочего давления нагнетательная полость насоса снабжена дифференциальным перепускным клапаном золотникового типа с демпфирующим устройством. Клапан размещен в корпусе насоса. При повышении давления масла свыше 8,5 кгс/см****2 (83,9* 10****4 Па) клапан и поршень сжимают пружину и обеспечивают слив масла через окна клапана во всасывающую полость. При уменьшении давления в системе клапан под действием пружины опускается на седло.

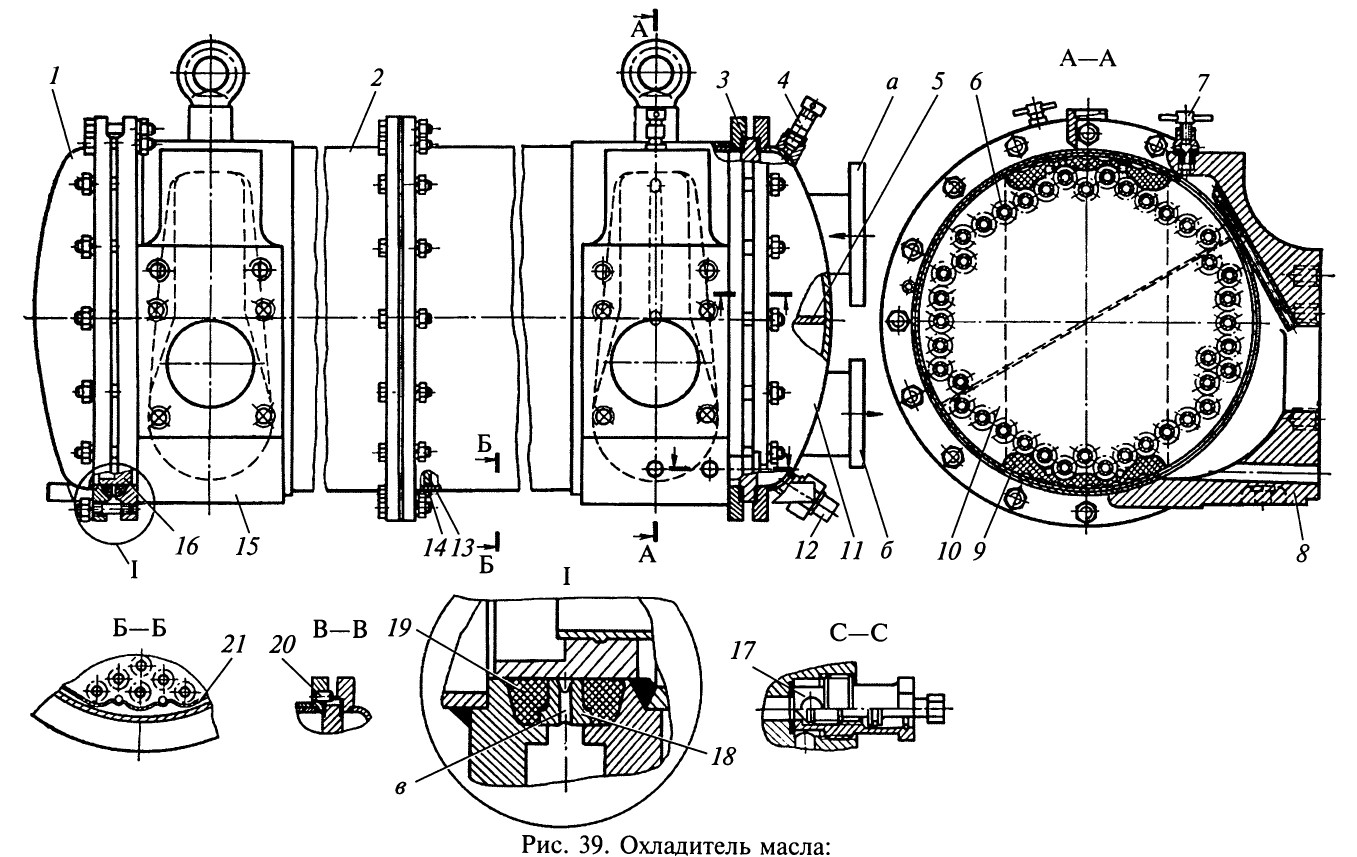

Рис. 39. Охладитель масла, обозначения:

1, 11 — крышки; 2 — корпус; 3, 16 — трубные доски; 4, 7, 17 — вентили; 5, 13 — перегородки; 6 — трубка охлаждающая; 8, 15 — кронштейны; 9, 27 — заполнители; 10 — секция охлаждающая; 12 — труба; 14 — шнур; 18 — кольцо промежуточное; 19 — кольцо уплотнительное; 20 — штифт; а, б — патрубки; в — контрольное отверстие

Охладители масла (рис. 39), размещенные на поддизельной раме с левой и правой сторон, предназначены для охлаждения масла, циркулирующего в системе дизеля. По потокам воды и масла охладители подключены последовательно. Охладитель состоит из корпуса 2, передней 11 и задней 1 крышек, охлаждающей секции 10 и кронштейнов 8 и 15. Перегородка 5 крышки 11 разделяет водяную полость охладителя пополам. Охлаждающая секция 10, зафиксированная в корпусе 2 в определенном положении штифтом 20, состоит из передней 3 и задней 16 трубных досок, в отверстиях которых закреплены развальцовкой оребренные трубки 6 с сегментными перегородками 13, создающими поперечное омывание маслом трубного пучка, что способствует лучшим условиям теплообмена. Заполнители 9 и 21 уменьшают зазоры между корпусом и трубным пучком, тем самым сокращают перетоки неохлажденного масла. Стык сегментных перегородок и корпуса уплотнен резиновым шнуром 14. Температурные удлинения трубок охлаждающей секции компенсируются за счет перемещения задней трубной доски 16, которая уплотнена в корпусе 2 и крышке двумя резиновыми кольцами 19. Между кольцами 19 установлено промежуточное кольцо 18 с отверстиями в, через которые в случае просачивания будет вытекать вода или масло. Вода в охладитель масла поступает по патрубку а передней крышки, проходит по трубкам 6 и выходит из патрубка б. Масло в охладитель поступает по трубопроводу, расположенному в поддизельной раме, и через отверстие в кронштейне 15 проходит в межтрубном пространстве и выходит через отверстие в кронштейне 8.